Дешёвые авиабилеты в Денпасар (Бали)

Авиасейлс сравнивает цены на авиабилеты в Денпасар (Бали) из 2500 городов по 728 авиакомпаниям и сотням мировых тревелсайтов. Мы находим самые дешёвые билеты на самолёт в Денпасар (Бали) без наценки и комиссии.

Наибольшей популярностью билеты в Денпасар (Бали) пользуются в январе, апреле и декабре. Низким сезоном для покупки билетов является Июль, Август и Ноябрь.

Город Денпасар (Бали) обслуживается аэропортами: Нгура-Раи. Прямые рейсы в Денпасар (Бали) выполняются 43 авиакомпаниями. Больше всего рейсов выполняет авиакомпания Garuda Indonesia. Прямые рейсы из в Денпасар (Бали) России выполняют авиакомпании: Аэрофлот из Москвы.

Популярные направления в Денпасар (Бали) из России:

Москва — Денпасар (Бали) от 27 231 рубля

Санкт-Петербург — Денпасар (Бали) от 31 678 рублей

Новосибирск — Денпасар (Бали) от 32 735 рублей

Популярные направления в Денпасар (Бали) из других стран:

Куала-Лумпур — Денпасар (Бали) от 2 935 рублей

Бангкок — Денпасар (Бали) от 7 995 рублей

Пхукет — Денпасар (Бали) от 8 865 рублей

Рейсы с пересадкой, как правило, дешевле. Такими рейсами Аэрофлот, Turkish Airlines, China Eastern Airlines, Emirates, Qatar Airways и Аэрофлот из Москвы, Санкт-Петербурга, Екатеринбурга, Уфы, Красноярска и Волгограда.

В зависимости от количества дней, оставшихся до вылета, цена билета на самолёт из в Денпасар (Бали) может измениться более чем на 33%.

Авиасейлс советует купить авиабилеты в Денпасар (Бали) заранее, чтобы вы могли выбирать условия перелёта, ориентируясь на свои пожелания и финансовые возможности.

Общая информация о Денпасаре (Бали)

Денпасар (Бали) находится в Индонезии. Код IATA (индивидуальный идентификатор объекта) города — DPS. Население Денпасара (Бали) составляет приблизительно 406 000 человека.

Часовой пояс Денпасара (Бали): +8 GMT, время опережает время Москвы на 5 ч. Обратите внимание: в авиабилетах указывается местное время вылета, обязательно сверьте часы перед полётом.

Бали — индонезийский остров, распложенный немного южнее экватор в Индийском океане между островами Ява и Ломбок на западе и остальными Малыми Островами Сунда, удаленными от Бали на восток. При протяженности в 150 км и 80 км – площадь острова составила 5,6 тысяч кв.км. Цены на авиабилеты на Бали можно узнать через наш сайт.

Провинция Индонезии, носящее название по своему крупнейшему острову – Бали, складывается из этого самого острова и группы, прилежащих к нему небольших островков. Сама провинция входит в состав другого административного субъекта – региона Малые Зондские острова. Для всех желающих у нас в наличии дешевые авиабилеты на Бали, а так же авиабилеты Москва Бали для туристов из России.

Прямые рейсы в Денпасар (Бали)

Прямые рейсы из стран:

Прямые рейсы из городов:

Дешёвые билеты на самолёт в Денпасар (Бали) из других городов

Цены билетов на самолёт в в Денпасар (Бали) зависят от сезона, города назначения, авиакомпании и наличия распродаж.

Ниже список самых дешёвых билетов в в Денпасар (Бали), найденных нашими пользователями за последние 48 часов:

- из Кота-Кинабалу от 7 122 ₽

- из Бангкока от 7 995 ₽

- из Бандунга от 9 560 ₽

- из Аделаиды от 13 699 ₽

- из Бангалора от 14 788 ₽

- из Пекина от 15 847 ₽

- из Алматы от 19 927 ₽

- из Афин от 21 012 ₽

- из Брисбена от 21 075 ₽

- из Абу-Даби от 23 044 ₽

- из Окленда от 24 319 ₽

- из Манамы от 28 450 ₽

- из Барселоны от 30 167 ₽

- из Баку от 31 232 ₽

- из Берлина от 33 828 ₽

- из Амстердама от 35 893 ₽

- из Белграда от 37 087 ₽

- из Сочи от 40 299 ₽

- из Аликанте от 47 604 ₽

- из Бейрута от 51 048 ₽

* Конечная стоимость билета действительна на момент поиска и может меняться в зависимости от количества оставшихся мест на рейс по данному тарифу.

Самый дешевый авиабилет в Денпасар (Бали), найденный нашими пользователями за последние 48 часов: билет по направлению Кота-Кинабалу — Денпасар (Бали) с вылетом 01.11.2024 и стоимостью 7 122 рублей.

Самый быстрый авиабилет в Денпасар (Бали): билет по направлению Сингапур — Денпасар (Бали) с ближайшим вылетом 30.03.2024 и длительностью полёта 2ч 45мин.

Популярные направления перелётов в Денпасар (Бали)

- из Москвы от 27 231 ₽

- из Санкт-Петербурга от 31 678 ₽

- из Куала-Лумпура от 2 935 ₽

- из Бангкока от 7 995 ₽

- из Пхукета от 8 865 ₽

- из Джакарты от 4 036 ₽

- из Дубая от 22 348 ₽

- из Сингапура от 6 195 ₽

- из Хошимина от 6 330 ₽

- из Алматы от 19 927 ₽

Авиакомпании, летающие в Денпасар (Бали)

Все авиакомпании, летающие по прямым маршрутам в Денпасар (Бали):

- Turkish Airlines

- China Eastern Airlines

- China Southern Airlines

- Emirates

- Qatar Airways

- Etihad Airways

- VietjetAir

- Thai AirAsia

- AirAsia

- IndiGo

- Batik Air

- Indonesia AirAsia

- AirAsia X

- Thai Airways

- Cebu Pacific

- Malaysia Airlines

- Scoot

- Philippine Airlines

- Vistara

- Batik Air Indonesia

- KLM

- Xiamen Airlines

- Jetstar Asia

- Singapore Airlines

- Juneyao Airlines

- Cathay Pacific

- Korean Air

- Super Air Jet

- Hong Kong Airlines

- Garuda Indonesia

- Citilink Airlines

- TransNusa

- Jetstar

- Lion Air

- Eva Air

- China Airlines

- Wings Air

- Air New Zealand

- Qantas

- Sriwijaya Air

- NAM Air

- Mid Africa Aviation

- Apsara International Air

Аэропорты Денпасара (Бали)

Денпасар (Бали) обслуживает 1 аэропорт: Нгура-Раи

Ближайшие города и аэропорты к Денпасару (Бали)

Возле Денпасара (Бали) находятся следующие крупные города и аэропорты, из которых, в случае необходимости, вы сможете добраться до пункта назначения:

- Баньюванги, аэропорт Баньюванги (103 км до Денпасара (Бали))

- Ломбок, аэропорт Селапаранг (105 км до Денпасара (Бали))

- Прая (Ломбок), аэропорт Прайя (123 км до Денпасара (Бали))

- Сумбава-Бесар, аэропорт Бранг Бидджи (249 км до Денпасара (Бали))

- Маланг, аэропорт Маланг (285 км до Денпасара (Бали))

Статистическая информация по перелётам в Денпасар (Бали)

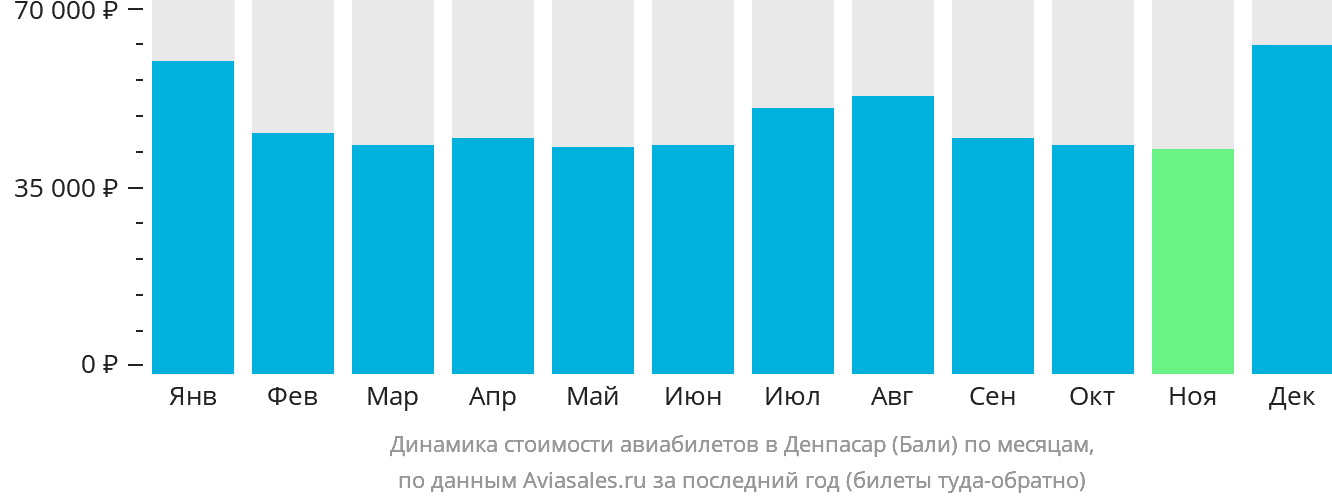

Динамика стоимости авиабилетов в Денпасар (Бали) по месяцам

Стоимость перелёта всегда зависит от времени путешествия. График позволит сравнить цены на авиабилеты в Денпасар (Бали), проследить динамику изменения их стоимости и найти оптимальное предложение.

Статистика поможет определить сезон низких цен. Например, в декабре цены в среднем достигают 61 219 рублей , а в ноябре стоимость билетов опускается в среднем до уровня 41 860 рублей . Планируйте свою поездку прямо сейчас!

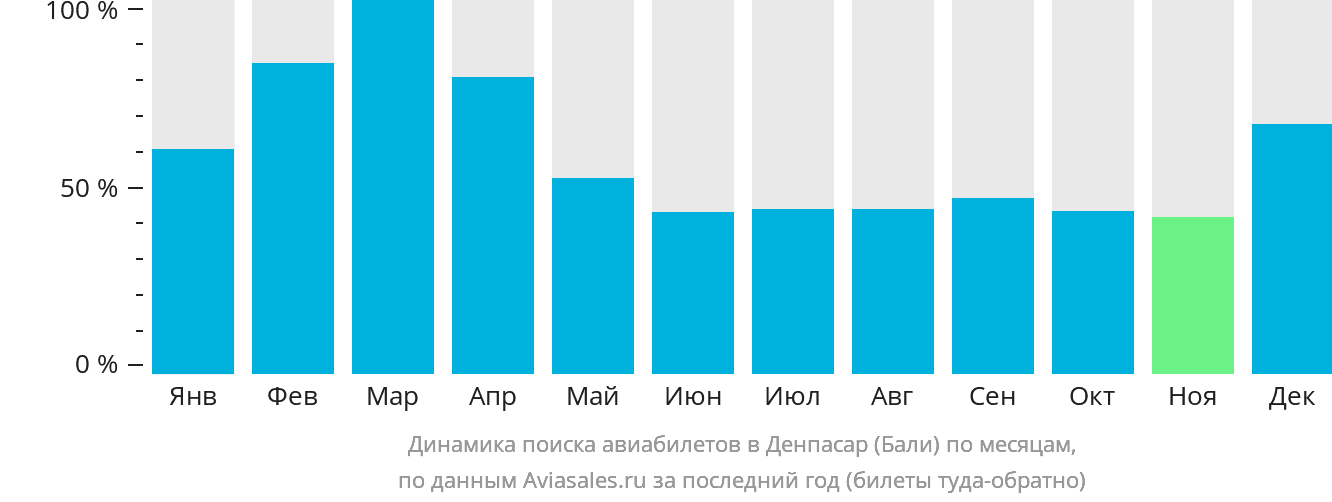

Динамика поиска авиабилетов в Денпасар (Бали) по месяцам

Пользователи Авиасейлс в день совершают сотни тысяч поисков на нашем сайте. Мы анализируем эту информацию и составляем графики, чтобы вам было проще спланировать свои путешествия.

В период высокого спроса рекомендуется приобретать авиабилеты в Денпасар (Бали) заранее. Например, число поисковых запросов в марте достигает максимума в 306326 запросов , а в ноябре их количество снижается до 41 от максимума.

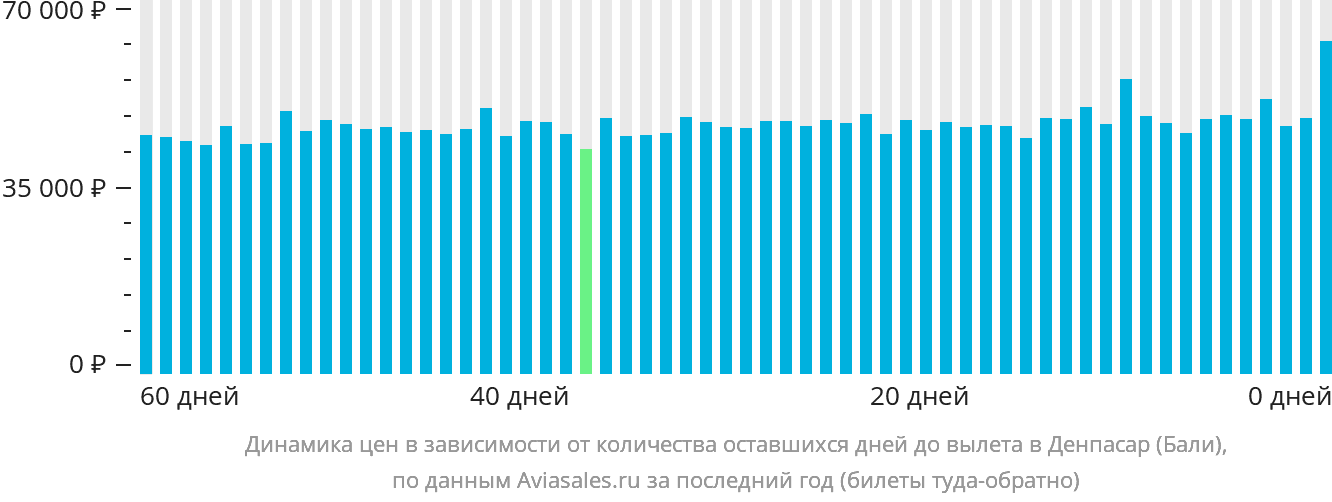

Динамика цен в зависимости от количества оставшихся дней до вылета в Денпасар (Бали)

Что выгоднее: покупать авиабилеты заранее, избегая всеобщего ажиотажа, или ближе к дате вылета воспользоваться «горячим» предложением? График поможет вам определить лучшее время для приобретения авиабилетов.

Посмотрите, как менялась цена на авиабилеты в Денпасар (Бали) в зависимости от времени покупки. С начала продаж их стоимость меняется в среднем на 33%. Минимальная цена по направлению в Денпасар (Бали) — за 37 дней до вылета , примерно 41 831 рубль . Максимальная цена по направлению в Денпасар (Бали) — в день вылета , примерно 62 094 рубля . В большинстве случаев раннее бронирование помогает сэкономить, воспользуйтесь этим!

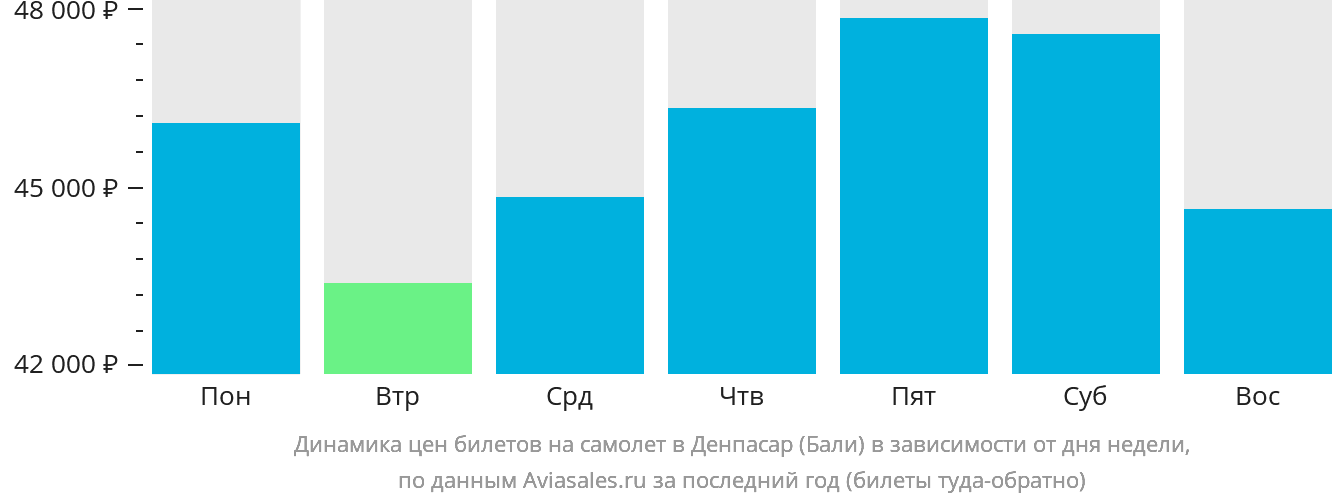

Динамика цен билетов на самолёт в Денпасар (Бали) в зависимости от дня недели

Стоимость авиабилетов в Денпасар (Бали) не представляет собой фиксированную и постоянную сумму. Она зависит от множества факторов, в том числе и от дня вылета. Динамика изменений видна на графике.

По статистике, самый доступный вариант рейсов в Денпасар (Бали) — по вторникам, их средняя стоимость — 43 430 рублей . Наиболее дорогие рейсы — по пятницам, их средняя стоимость — 47 695 рублей . Стоит учесть, что вылеты в предпраздничные дни, как правило, дороже. Мы надеемся, что эти данные помогут вам наиболее эффективно планировать свои путешествия.

- Стоимость по месяцам

- Поиски по месяцам

- Цена и дни до вылета

- Цена и дни недели

https://www.aviasales.ru/cities/denpasar-dps